Печатные платы для мощных ультраярких светодиодов

В последнее время, в связи с последними достижениями в области светодиодной светотехники, резко вырос интерес к созданию источников света на основе мощных ультраярких светодиодов. Световая эффективность полупроводниковых светодиодов достигла уже 100лм/Вт. Такие ультраяркие светодиоды приходят на смену обычным лампам накаливания и находят свое применение практически во всех областях светотехники: лампы уличного освещения, автомобильная светотехника, дежурное освещение, рекламные вывески, светодиодные панели, индикаторы, бегущие строки, светофоры и т.д. Эти светодиоды стали незаменимы в декоративном освещении, в светодинамических системах благодаря их монохромному цвету и скорости включения. Выгодно их применять и там, где необходимо жестко экономить электроэнергию, где дорого обходится частое обслуживание и где высоки требования по электробезопасности.

Основные преимущества мощных ультраярких светодиодов по сравнению с традиционными источниками света:

высокий срок эксплуатации (в десятки и даже сотни раз больший, чем в случае обычных ламп накаливания) позволяет гораздо реже производить замену сгоревших ламп, что особенно важно для труднодоступных мест; эффективность и высокий КПД: при аналогичной яркости светодиодные светильники потребляют в 3-5 раз меньше энергии, чем галогенные лампы или лампы накаливания; удобство монтажа и компактность: поверхностный SMD монтаж и малые геометрические размеры светодиодов позволяют разработчикам и дизайнерам выбрать интересные решения для создания системы освещения; широкий выбор оттенков белого цвета, цветные и RGB светодиоды: позволяют реализовывать интересные идеи разработчиков средств освещения или декоративной подсветки, применяя динамическое изменение цвета и яркости; низкие тепловое излучение от светодиодных светильников позволяет устанавливать их в таких местах, где применение ламп накаливания недопустимо из-за их высокого нагрева.

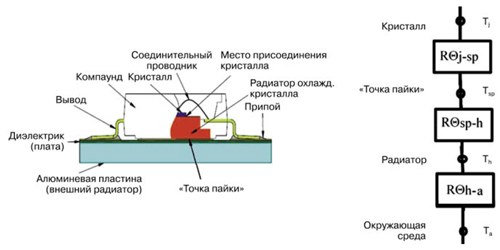

В отличие от обычных ламп накаливания, светодиоды не излучают тепло в окружающие пространство, а проводят его в направлении от p-n перехода к теплоотводу в корпусе светодиода (обычно или вывод светодиода или специальная металлическая пластинка). Поэтому процесс отвода тепла более сложен и специфичен. Путь отвода тепла состоит из множества тепловых сопротивлений: «p-n переход - теплоотвод корпуса», «теплоотвод корпуса - печатная плата», «печатная плата - радиатор», «радиатор - окружающая среда». Вследствие этого, использование мощных светодиодов связано с высокой вероятностью чрезмерного увеличения температуры перехода, от которой напрямую зависят срок службы, надежность и световые характеристики светодиода.

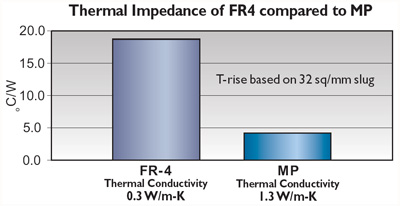

Данные исследований говорят, что примерно 65-85% электроэнергии при работе светодиода преобразуется в тепло. Однако, при условии соблюдения рекомендованных производителем светодиодов тепловых режимов, срок службы светодиода может достигать 10 лет. Но, если нарушить тепловой режим (обычно это работа с температурой перехода более 120...125°С), срок службы светодиода может упасть в 10 раз! А при грубом несоблюдении рекомендованных тепловых режимов, например, при включении светодиодов типа emitter без радиатора в течение более 5-7 сек, светодиод может выйти из строя уже во время первого включения. Повышение температуры перехода, кроме того, приводит к снижению яркости свечения и смещению рабочей длины волны. Так же полимер, из которого изготовлен корпус светодиода, нельзя нагревать выше определенного предела, т.к., из-за разности коэффициентов линейного расширения деталей светодиода (контактов, рамки, кристалла, материала линзы), возможен отрыв контактного соединения. Поэтому очень важно правильно рассчитать тепловой режим и, по возможности, максимально рассеять выделяемое светодиодом тепло. Если используются светодиоды мощностью менее 0,5 Вт, то вполне приемлемым будет монтаж светодиодов на обычные печатные платы из текстолита марки FR-4.

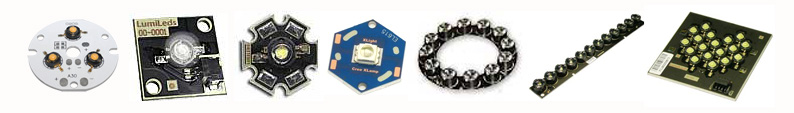

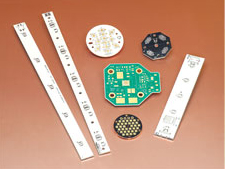

Однако, при рассеивании более высоких мощностей может потребоваться использование специальных печатных плат с металлическим основанием и слоем диэлектрика, с улучшенной теплопроводностью имеющие тепловое сопротивление от 0,45 до 1,5 К/Вт. Крупные производители мощных светодиодов, такие как Cree, Osram, Nichia, Luxeon, Seoul Semiconductor, Edison Opto и т.п., уже давно, для упрощения включения и расширения областей применения светодиодов, изготавливают их в виде светодиодных модулей или кластеров на печатных платах с металлическим основанием (в международной классификации IMPCB – Insulated Metal Printed Circuit Board, или AL PCB – печатные платы на алюминиевом основании). Светодиодные кластеры представляют собой готовые к подключению платы различной формы (круглые, линейные, прямоугольные, шестиугольные в виде звезд и колец) с посадочным местом для одного или нескольких светодиодов и предусматривающие установку линз (коллиматоров), простое подключение питания и удобное крепление. Подключение кластера к драйверу питания светодиодов осуществляется либо пайкой к контактным площадкам платы, либо к установленному на плате разъему. Такие кластеры иногда содержат как ограничительные сопротивления, так и сам драйвер питания, поэтому могут напрямую подключаться к низковольтному питанию.

Такие кластеры применяются при монтаже нестандартных светильников, в интерьерной и ландшафтной подсветке, при создании светодинамических шоу — то есть везде, где без дополнительных затрат можно скомпоновать и разместить светодиодные кластеры данных размеров и форм как элементы светодиодной матрицы. Но если стандартными формами трудно или не возможно обойтись - не устраивает габариты, шаг между светодиодами или схема размещения, то тогда разрабатывается и заказывается, свой, индивидуальный дизайн печатной платы - технологичный и адаптированный под лучшие решения для системы освещения. Кластеры на основе печатных плат с металлическим основанием вместе со смонтированными на ней светодиодами могут быть, при необходимости установлены на дополнительный теплоотвод - завершающее звено теплового пути. Выбор этого теплоотвода, а это может быть и алюминиевый радиатор и металлический корпус изделия, зависит от того, какая часть общего бюджета теплового сопротивления «переход - окружающая среда» была «растрачена» на предыдущие звенья теплового пути. Для светодиода с рассеиваемой мощностью 1 Вт (при условии естественной незатрудненной конвекции при 25 °C) нужна плата с алюминиевым основанием площадью не менее 6,5 см2.

Если площадь платы под светодиодом примерно соответствует данному значению, такое устройство кластера не нуждается в дополнительном теплоотводе при работе светодиода в номинальном режиме. При работе в закрытом корпусе, а также в условиях повышенной температуры окружающей среды без применения дополнительного охлаждения, нужен или дополнительный теплоотвод, или увеличение площади платы. Для обеспечения рекомендуемых температурных режимов работы кристалла светодиода, нижняя сторона платы устанавливается на дополнительные радиаторы, соответствующие применяемому типу кластера через специальные пластичные смеси – теплопроводные пасты или, как их еще называют, термопасты, заполняющие неровности и обеспечивающие хороший тепловой контакт и максимальную теплопроводность системы. При использовании дополнительных радиаторов существует возможность, например, увеличить ток питания кластера со светодиодом Cree серии XR-E до 1 А, кластера со светодиодом серии XP-E до 700 мА, кластера со светодиодом серий XP-C, XR-C до 500 мА, что даст прирост интенсивности свечения примерно на 70%.

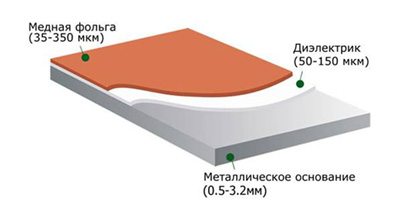

Остановимся на печатной плате, применяемой для мощных светодиодных кластеров - печатной плате с металлическим основанием. В такой плате, в качестве основания используется металлическая пластина, на которую с помощью стеклоткани пропитанной смолой (препрег), наклеены один или несколько проводящих слоев медной фольги. Такие платы применяют в изделиях, где имеют место повышенные локальные или распространенные по всей площади тепловые нагрузки. Простейшим типом печатной платы и, следовательно, наиболее экономически эффективным для поверхностного монтажа светодиодов является однослойная печатная плата с алюминиевым основанием. Данная плата является, по своей сути, однослойной печатной платой, наклеенной на алюминиевую пластину. Генерируемое тепло, легко проходит через диэлектрик, а затем быстро рассеивается через алюминий – прочно приклеенный радиатор, выполненный в составе печатной платы. Платы под сверхяркие светодиоды обычно покрываются черной или белой паяльной маской, чтобы дополнительно увеличить светопоглощение или светоотражение соответственно, что благоприятно сказывается и на температурных режимах и на дизайне светильников. Вкратце рассмотрим материалы, используемые в платах с металлическим основанием:

Медная фольга – используется стандартная для производства печатных плат медная фольга толщиной от 35-350 мкм. Диэлектрик- препрег – стеклоткань, пропитанная эпоксидными смолами толщиной 50-150 мкм. В качестве препрега может использоваться как обычная эпоксидная стеклоткань FR-4, так и специальный теплопроводящий состав (Т-preg), который обладает лучшими теплопроводными и электроизоляционными свойствами. Он представляет собой специальную химически стойкую структуру с высокой теплопроводностью толщиной 75–200 мкм, изготовленного из особого диэлектрика – смеси полимера со специальной керамикой. Полимер выбирается исходя из его диэлектрических свойств, тогда как керамический наполнитель предназначен для улучшения теплопроводности, благодаря чему материал имеет и отличные диэлектрические свойства, и очень низкое тепловое сопротивление. Например, объемное удельное сопротивление материала Bond Ply Thermal Clad IMS(Bergquist) этого слоя не менее 1014Ом•см. При толщине диэлектрика 75 мкм допустимое рабочее напряжение между слоями составляет 5,5 кВ переменного тока и более, теплопроводность - не ниже 1,3 W/mK, что вполне достаточно для большинства приложений.

В платах с металлическим основанием слой диэлектрика – ключевой, поскольку соединяет медь с нижним, металлическим (алюминиевым или медным) базовым, который служит радиатором для всей печатной платы и выполняет функцию проводника тепла от верхнего к нижнему слою - к металлическому основанию. Основные сравнительные характеристики диэлектриков приведены в табл. 1. табл. 1 [table] Параметр FR-4 T-preg Теплопроводность, W/mK 0,3 1–5 Диэлектрическая прочность, кВ/мм 20 24–31 [/table] Металлическое основание толщиной 0.5-3.2мм. Наиболее распространенными материалами для металлического основания служат алюминий и медь. Основные характеристики, по которым их следует сравнивать, приведены в табл. 2. табл. 2 [table] Параметр Алюминий Медь Коэффициент теплового расширения, ppm/°С 24 18 Теплопроводность, W/mK 173 260 Плотность, г/см3 2,7 8,9 [/table] В конструкции плат с металлическим основанием важную роль играет коэффициент температурного расширения (КТР) материалов подложки. Использование материалов с большим КТР при высоких температурах приводит к возникновению внутренних механических напряжений в структуре. Поэтому для высокотемпературных применений, где данный параметр критичен, используют материалы с подложкой из низкоуглеродистой стали (толщиной 1 и 2,3 мм) с малым КТР. Хотя медь обладает лучшими теплопроводными свойствами, алюминий все-таки является самым распространенным материалом для плат с металлическим основанием, так как он более дешевый и, что немаловажно, легкий материал.

Теплопроводность применяемых алюминиевых подложек:

| Алюминий 1100(аналог АД) | 222 W/mK |

| Алюминий 5052(аналог АМг2,5) | 138 W/mK |

| Алюминий 6061(аналог АД33) | 167 W/mK |

На сегодняшний день несколько крупных компаний-производителей термопроводящих электроизолирующих материалов выпускают базовые материалы для изготовления печатных плат с металлическим основанием:

Bergquist (США) Totking (Китай) Ruikai (Китай) Laird (Thermagon) (США) Denka (Япония)

Широкий перечень поставляемых материалов с различными характеристиками способны удовлетворить самый взыскательный вкус разработчиков и технологов радиоэлектронной аппаратуры и сулит экономический выигрыш как непосредственно на этапе производства, так и последующей эксплуатации изделий. Сами материалы отвечают требованиям коммерческих и военных стандартов и могут применяться практически в любой области: от бытовых устройств до военной техники.

Например, широко используемый (из-за высокого соотношения цена/качество при производстве светодиодных кластеров) материал из теплопроводящего полимера на основе керамики с алюминиевым основанием - T111 (Totking), имеет следующие характеристики:

Толщина алюминиевого основания – 1.5 мм Толщина диэлектрика - 100 мкм Толщина медной фольги – 35 мкм Теплопроводность диэлектрика - 2.2 W/mK Тепловое сопротивление диэлектрика - 0.7°C/W Теплопроводность алюминиевой подложки (5052 - аналог АМг2,5) - 138 W/mK Напряжение пробоя – 3 KV Температура стеклования (Tg) – 130 Объёмное сопротивление – 108 MΩ×см Поверхностное сопротивление - 106 MΩ Наибольшее рабочее напряжение(CTI) – 600V

Большинство технологических процессов изготовления печатных плат с металлическим основанием, таких как травление, нанесение защитной маски, нанесения защитного металлического покрытия (HASL), маркировка, аналогичны процессам изготовления традиционных плат из FR-4 и отличаются только режимами механической обработки контура и сверловки. Печатные платы на металлическом основании не ограничиваются применением для мощных светодиодов и могут так же использоваться в любом изделии, где важен теплоотвод и габариты. Применение таких плат существенно упрощает проектирование радиоэлектронных устройств, особенно высокомощных, поскольку отвод тепла перестает существенно зависеть от взаимного расположения элементов и свободной площади платы вокруг них: теплота рассеивается через подложку. Исчезает необходимость в дополнительных теплоотводах - радиаторах, шинах и т.п. В итоге возрастает степень интеграции элементов на плате, снижаются ее габариты.

Печатные платы с металлическим основанием имеют много преимуществ по сравнению с обычными платами:

- Рассеивают тепло без использования дополнительных радиаторов, специальных теплопроводящих паст. Снижают/устраняют

необходимость в вентиляторах принудительного воздушного охлаждения. Добавляют механическую жесткость изделию.

Повышают степень интеграции элементов высокомощной аппаратуры, работающей с большими токами и напряжениями при

высокой рабочей температуре. Уменьшают эффект теплового стресса всех компонентов, тем самым увеличивая

продолжительности жизни элементов и долговечности изделия. Охлаждающие свойства таких плат позволяют значительно

проще организовать отвод тепла, что благоприятно сказывается на себестоимости изделий. За счет любой конфигурации

контура плат, позволяют значительно сэкономить место в устройстве. Платы имеют отличные характеристики по

электромагнитной совместимости и экранированию. Использование таких плат, улучшает надёжность устройств, наработку

на отказ.

Возможность объединения на одной печатной плате множества светодиодов, монтаж компонентов с помощью стандартных автоматизированных технологий пайки, малая теплоотдача — все это в комплексе позволяет создавать компактные высокоэффективные источники света. Использование экономичных систем освещения – одно из важнейших направлений по внедрению энергосберегающих технологий в промышленности и коммунальном хозяйстве. На сегодня, среди энергосберегающих технологий в освещении, наибольшее развитие получило создание мощных полупроводниковых светодиодов и осветительных систем на их основе. По прогнозам специалистов, внедрение новых технологий светодиодного освещения постепенно практически полностью заменит традиционные светильники во всем мире, как в свое время полупроводники вытеснили электронные лампы. Похоже, что ждать осталось недолго.

Комментарии

Добавить комментарий