Выявление скрытых дефектов при производстве печатных плат с помощью электротестирования

21 сентября 2022

В предыдущей статье об электротестирование печатных плат мы рассказывали о дефектах печатных плат имеющим однозначные критерии их выявления. При определении разрыва цепи таким критерием служит отсутствие меди на определенном участке. В случае короткого замыкания между цепями, наоборот, наличие меди там, где ее не должно быть. Однако, как быть если дефект уже начал проявляться, а чувствительность оборудования для поиска разрывов и коротких замыканий не способна отреагировать на изменение формы топологии? Как правило, такие дефекты печатных плат называют скрытыми. О них и пойдет речь в этой части статьи про тестирование печатных плат.

Скрытые дефекты опасны тем, что могут привести к отказам оборудования в самый неподходящий момент. Выявить такой дефект сложная задача, которую очень тяжело решить, не имея специализированного оборудования для этого.

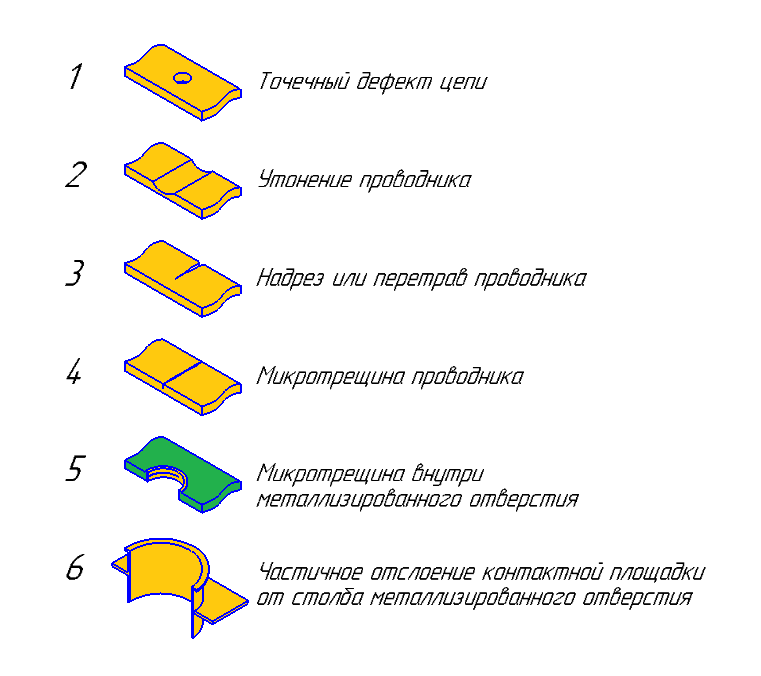

Опишем виды дефектов, которые можно считать скрытыми:

Поскольку статья посвящена электрическим методам контроля, в основе подхода в выявлении скрытых дефектов будет браться Закон Ома и пара условий, связанных с его применением.

Метод 4-х проводного измерения (Метод Кельвина)

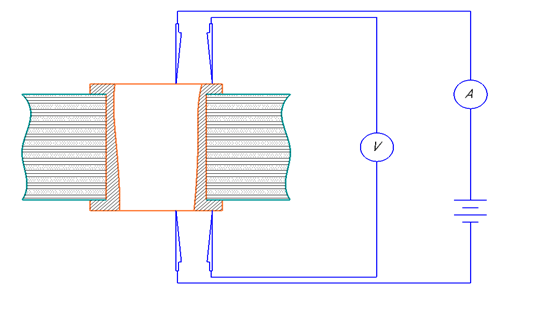

При использовании данного метода на электротестер на фиксированном расстоянии устанавливаются специальные пробники, представляющие два разведенных щупа в форме игл или лезвий. Рассмотрим на примере низкой металлизации отверстия, диаметр которого меньше чем диаметр щупа вихретокового дефектоскопа (<0.8мм).

По одной паре пробников пускается ток известной величины, а другая пара пробников подведена непосредственно к компоненту. Разделив показания вольтметра на показания амперметра получаем фактическое сопротивление исследуемого объекта. Любая трещина, утонение влекут за собой увеличение сопротивления. Применяя метод Кельвина можно обнаружить незначительные скачки сопротивления.

В качестве ограничений при использовании такого подхода стоит выделить необходимость проведения измерений перед нанесением паяльной маски. Наиболее распространенная помеха в качественных показаниях это неправильный контакт. Также необходимо понимать, что для оценки полученных данных необходимо иметь список эталонных значений сопротивлений для каждого из диаметров отверстий для конкретной толщины печатной платы, задействованных в исследовании. Получение такого списка — это долгий и кропотливый труд.

Выявление нелинейности вольтамперных характеристик исследуемых проводников за счет пропускания через них комбинированного тока.

Допустим, что на внутреннем слое печатной платы имеется проводник, обладающий сужением на некотором его отрезке. Используя метод Кельвина, определить цепь с таким дефектом не получится - омическое сопротивление такого проводника, по отношению к сопротивлению эталонного проводника действительно будет выше, но на очень малую величину, не выходящую за регистрируемые пределы измерений.

Как известно при пропускании тока через проводник происходит его нагрев. В следствии того, что остывать проводник будет значительно дольше, чем нагреваться, так как материал, на котором он расположен обладает гораздо более низкой теплопроводностью по сравнению с медью, участок на котором находится утонение или микротрещина все равно остынет быстрее чем участок, не содержащий скрытого дефекта. Поэтому после тока, который нагрел проводник следом пропускается переменный ток, отстающий по фазе. Сравнивая сигналы двух токов с помощью фильтра выделяется гармоника, которая, в случае присутствия дефекта, будет много выше гармоники первого пропущенного тока.

В заключении хотелось бы отметить, что столь технологичные методы для выявления возможных скрытых дефектов очень сильно затягивают процесс изготовления печатных плат и скорее всего применимы в узком спектре изделий, например, для космической отрасли. Когда производство, монтаж, эксплуатация и опыт использования конечного продукта проходят в рамках одного предприятия. В условиях массового производства печатных плат, выявление подобного рода дефектов – задача этапов промежуточного контроля, например, автоматической оптической инспекции. Ведь куда важнее не допустить появление дефекта, чем найти его в готовом изделии.

Комментарии 0